Intenzivna evolucija svih grana nauke nije zaobišla ni stomatologiju. Implementacija digitalizacije, informatike i računarstva dovela je do uštede vremena i materijala dok su potencijalne greške svedene na minimum.

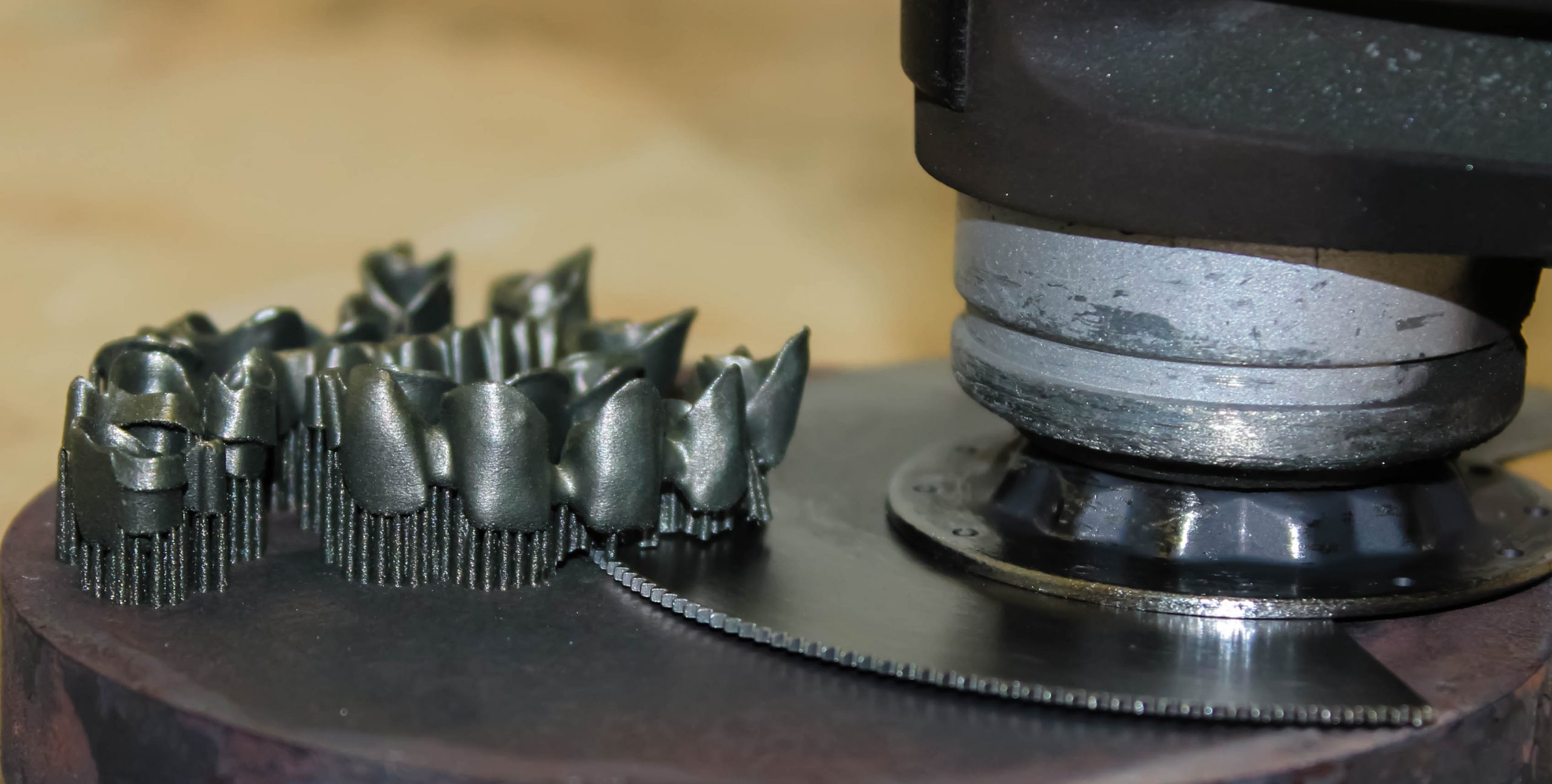

Najpraktičniju primjenu u svijetu stomatologije su pronašli softverski sistemi neophodni za rad 3D hardverskih komponenata tzv. 3D printera koji su u stanju da laserskim zrakama isprintaju trodimenzionalni element u realnom vremenu nakon što je dizajniran uz pomoć računarskog softvera.

Zubotehnički laboratorij Full Dent je najinovativniji laboratrij u zemlji i posjeduje tri 3D printera renomiranog njemačkog proizvođača EOS koji se specijalizovao za dentalno pintanje. Svaki ovaj printer je u stanju da istovremeno printa 80 i više dentalnih elemenata/konstrukcija (kolokvijalno rečeno zuba) što nam omogućava da ispoštujemo unaprijed dogovorene rokove predaje gotovog protetskog rada. Računarski softver koji se koristi za dizajniranje dentalnih konstrukcija i pojedinačnih elemenata u našoj laboratoriji je visoko-precizni EXOCAD. U našoj laboratoriji se ovim dijelom proizvodnog procesa bavi sektor CAD/CAM (eng. Computer-Aided Design and Computer-Aided Manufacturing). U tehničkom i tehnološkom smislu vrsta printanja naših EOS mašina je DMLS (Direct Metal Laser Synthering).

DMLS je patent kompanije EOS koji je nastao devedesetih godina XX vijeka modifikacijom SLS (Selective Laser Synthering) koncepta printanja. On podrazumjeva dikrektno usmjeravanje laserskih zraka na prah metalnih čestica sloj po sloj, čime se čestice tope i dobija se gotova metalna konstrukcija ujednačene konfiguracije. Razlika između ova dva koncepta je u temperaturi poliamida, kod SLS laser razvija temperature 160-200 °C dok kod DMLS razvija temperature 1410-1600 °C i samim tim brže dostiže tačku topljenja metalnog praha čime se ubrzava sam proces printanja/sinterovanja.

Materijali koji se koriste su standardne legure kobalt-hrom-molibden koje garantovano ne sadrže nikl, berilijum i kadmijum, metale visokog alergenog potencijala. Garant bezbjednosti ove legure su i ISO sertifikati (ISO 13485 i ISO 9001) koje posjeduje naš laboratorij.

Ovaj inovativni način izrade dentalnih protetskih radova je u potpunosti promijenio modernu fiksnu stomatološku protetiku. Klasičnim i donedavno jedinim načinom izrade metalnih konstrukcija tj. topljenjem i livenjem se gubilo mnogo vremena, materijala i živaca. Radi uštede materijala iznova su se topili ostaci metala čime bi ponovno otopljeni metal gubio svoju izvornu elektronsku konfiguraciju, u njemu bi se stvarali mjehurići i mikropukotine što ga je činilo poroznim, podložnijim pucanju i deformaciji prilikom izlaganja visokim temperaturama tokom izrade keramičkog sloja zuba/zubnog niza. Ukratko, što je duži bio zubni niz veća je bila vjerovatnoća da će se u keramičkoj peći deformisati i neće potpuno nalijegati na prethodno preparisane noseće zube pacijenta.

Sastav legure metala koji se koristi za izradu printanih metalnih konstrukcija u zubotehničkom laboratoriju Full Dent, Banja Luka,

| SASTAV LEGURE | FIZIČKE KARAKTERISTIKE | ||

| Co (Kobalt) | 63.8% | Relativna gustina | cca.100% |

| Cr (Hrom) | 24,7% | Gustina | 8,5 g/cm3 |

| Mo (Molibden) | 5,1% | Torziona čvrstoća | 850 MPa |

| W (Volfram) | 5,4% | Zatezna čvrstoća | 1350 MPa |

| Si (Silicijum) | 1,0% | Lomljivost | 3% |

| Fe (Željezo) | 0,50% | E (Jungov) modul | cca.200 % |

| Mn (Mangan) | 0,10% | Vicker-ov test čvrstoće | 420 HV |

| Sve metalne legure u zubotehničkom laboratoriju Full Dent, koje se koriste u izradi printanih metalnih konstrukcija, svih oblika i namjena su garantovano bez Ni (Nikla), Be (Berilijuma) i Cd (kadmijuma) po standardu ISO 22674. | Termički koeficijent u intervalu od 25-500 °C | 14,3 x 10E-6 m/m °C | |

| Termički koeficijent u intervalu od 20-600 °C | 14,5 x 10E-6 m/m °C | ||

| Temperatura topljenja | 1410-1450 °C | ||

Izradom metalnih konstrukcija u stomatologiji uz pomoć 3D printera i računarskih softvera se izbjegavaju svi gore navedeni problemi. Nemjerljiva ušteda vremena i materijala, kao višestruko poboljšane fizičke karakteristike ovako izrađene metalne konstrukcije.

Metalna konstrukcija protetskih radova izrađena na ovaj način je izuzetnih karakteristika a što je najbitnije konfiguracija, hemijski sastav i odnos svih komponenti legure je ista u svakoj tački konstrukcije. Medicinski rečeno ako bi imali priliku da uzmemo uzorak u bilo kojem djelu legure poput biopsije tkiva, sastav legure bi bio isti što mu daje visok kvalitet kad je riječ o otpornosti na termičke promjene i fizičke traume.

Obzirom da se cijela konstrukcija modeluje kompjuterski, odlikuje se izuzetnom preciznošću, bilo da je riječ o solo krunici ili metalo-keramičkim mostovima dužeg ili kraćeg raspona. Ivice krunice precizno naliježu na demarkacionu liniju bez obzira na vrstu preparacije i time se u potpunosti dobija neprimjetan prelaz između vještačke krunice i preostalog, očuvanog zubnog tkiva.

Printanjem metalnih kosntrukcija se ubrzava cijeli process jer je izrada rada od otiska pa do cementiranja u ustima pacijenta skraćen višestruko. Istovremeno ovim savremenim metodama se materijali troše racionalnije pa je i ušteda po pitanju materijala takođe višestruka.

Da rezimiramo, prednosti ovakvog načina izrade metalnih konstrukcija u stomatološkoj protetici:

- Izuzetna preciznost i fizičke karaktersitike metala;

- Moguće dizajnirati i printati kompleksne geometrijske oblike i interlock elemente;

- Racionalnije korištenje materijala;

- Greške su svedene na minimum;

- Ubrzan proces izrade – ušteda vremena.

Dr stom. Nemanja Malešević