Die intensive Entwicklung aller Wissenschaftszweige ist an der Zahnmedizin nicht vorbeigegangen. Die Einführung von Digitalisierung, Informatik und Computing hat zu Zeit- und Materialeinsparungen geführt, während potenzielle Fehler minimiert wurden.

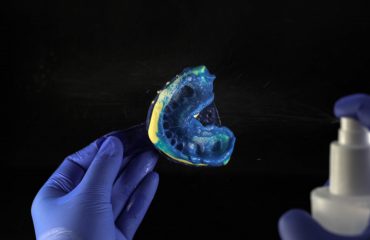

Die praktischste Anwendung in der Welt der Zahnmedizin hat Softwaresysteme gefunden, die für den Betrieb von 3D-Hardwarekomponenten erforderlich sind, die sogenannten. 3D-Drucker, die in der Lage sind, ein dreidimensionales Element in Echtzeit mit Laserstrahlen zu drucken, nachdem es mit Hilfe von Computersoftware entworfen wurde.

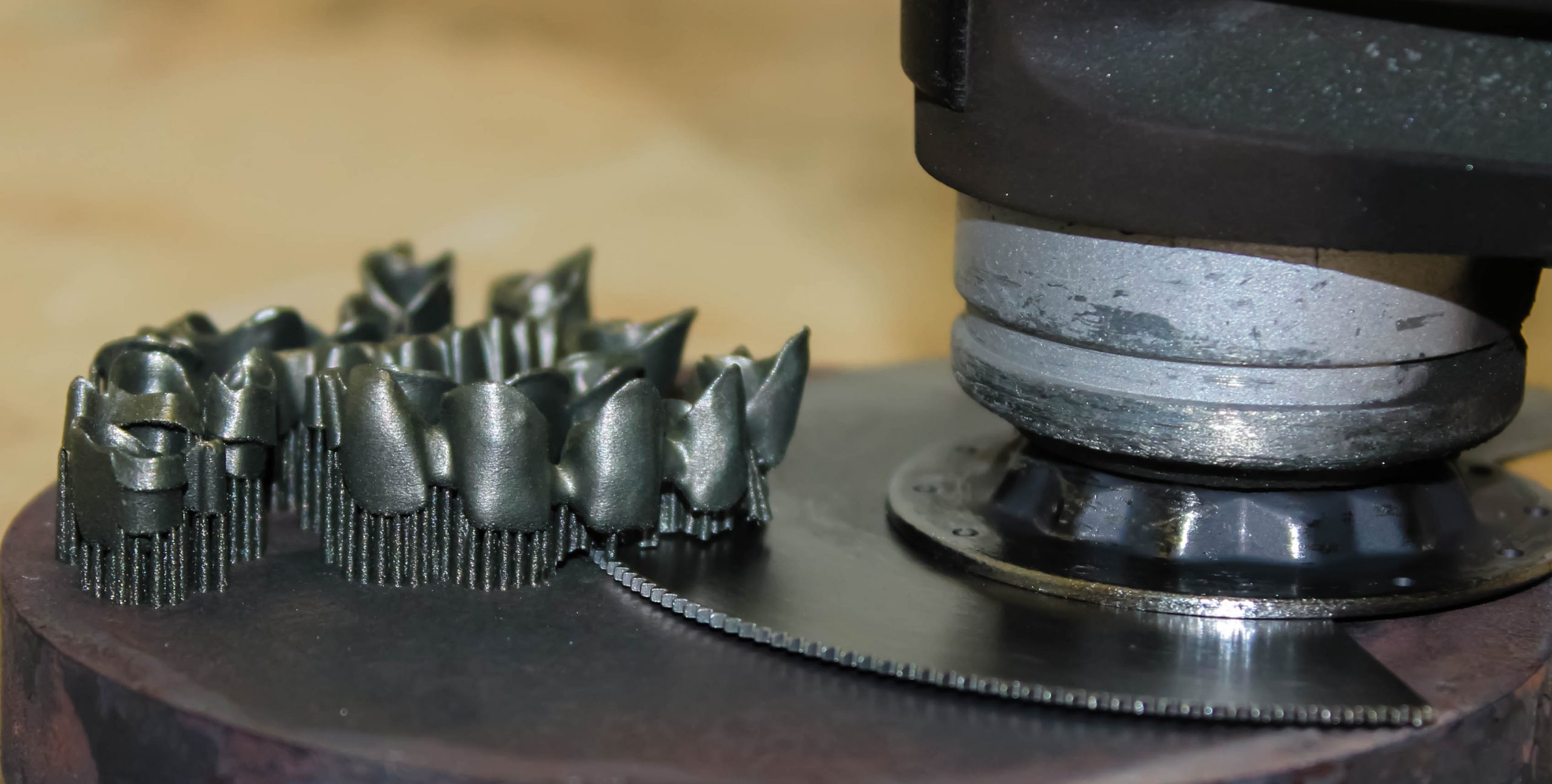

Das Dentallabor Full Dent ist das innovativste Labor des Landes und verfügt über drei 3D-Drucker des renommierten deutschen Herstellers EOS, der sich auf das dentale Kneifen spezialisiert hat. Jeder dieser Drucker ist in der Lage, 80 oder mehr dentale Elemente / Strukturen (umgangssprachlich Zähne) gleichzeitig zu drucken, was es uns ermöglicht, vorab vereinbarte Termine für die Lieferung fertiger prothetischer Arbeiten einzuhalten. Die Computersoftware zur Konstruktion von Zahnstrukturen und Einzelelementen in unserem Labor ist das hochpräzise EXOCAD. In unserem Labor wird dieser Teil des Produktionsprozesses vom CAD/CAM-Bereich (Computer-Aided Design and Computer-Aided Manufacturing) abgewickelt. Technisch und technologisch ist die Druckart unserer EOS Maschinen DMLS (Direct Metal Laser Synthering).

DMLS ist ein Patent der Firma EOS, das in den neunziger Jahren des 20. Jahrhunderts durch Modifikation des SLS (Selective Laser Synthering)-Druckkonzepts entstand. Dies bedeutet, dass Laserstrahlen Schicht für Schicht direkt auf das Pulver aus Metallpartikeln gerichtet werden, wodurch die Partikel geschmolzen werden und die fertige Metallstruktur mit einheitlicher Konfiguration erhalten wird. Der Unterschied zwischen diesen beiden Konzepten liegt in der Temperatur von Polyamid, bei SLS entwickelt der Laser Temperaturen von 160-200 ° C, während er bei DMLS Temperaturen von 1410-1600 ° C entwickelt und somit den Schmelzpunkt von Metallpulver schneller erreicht, was beschleunigt den Druck-/Sinterprozess.

Die verwendeten Materialien sind Standard-Kobalt-Chrom-Molybdän-Legierungen, die garantiert keine Nickel, Beryllium und Cadmium enthalten, Metalle mit hohem allergenen Potential. Die Garantie für die Sicherheit dieser Legierung sind die ISO-Zertifikate (ISO 13485 und ISO 9001) unseres Labors.

Diese innovative Art der zahnärztlichen Prothetik hat den modernen festsitzenden Zahnersatz grundlegend verändert. Der Klassiker und bis vor kurzem die einzige Möglichkeit, Metallstrukturen herzustellen, dh. Schmelzen und Gießen kosteten viel Zeit, Material und Nerven. Um Material zu sparen, wurden Metallreste wieder aufgeschmolzen, wodurch das wiederaufgelöste Metall seine ursprüngliche elektronische Konfiguration verliert, Blasen und Mikrorisse entstehen, es porös, anfälliger für Rissbildung und Verformung bei hohen Temperaturen bei der Herstellung einer keramischen Zahnschicht wird. Kurz gesagt, je länger das Gebiss, desto wahrscheinlicher war es, dass es sich im Keramikofen verformte und nicht vollständig auf den zuvor präparierten tragenden Zähnen des Patienten aufstand.

Zusammensetzung der Metalllegierung zur Herstellung gedruckter Metallstrukturen im Dentallabor Full Dent, Banja Luka,

| LEGIERUNGSZUSAMMENSETZUNG | PHYSIKALISCHER EIGENSCHAFTEN | ||

| Co (Kobalt) | 63.8% | Relative Dichte | cca.100% |

| Cr (Chrom) | 24,7% | Dichte | 8,5 g/cm3 |

| Mo (Molybdän) | 5,1% | Torsionsfestigkeit | 850 MPa |

| W (Wolfram) | 5,4% | Zugfestigkeit | 1350 MPa |

| Si (Silizium) | 1,0% | Zerbrechlichkeit | 3% |

| Fe (Eisen) | 0,50% | E (Jung’s) Modul | cca.200 % |

| Mn (Mangan) | 0,10% | Vicker-Festigkeitstest | 420 HV |

| Alle Metalllegierungen im Dentallabor Full Dent, die bei der Herstellung von gedruckten Metallstrukturen verwendet werden, aller Formen und Verwendungszwecke sind garantiert ohne Ni (Nickel), Be (Beryllium) und Cd (Cadmium) nach ISO 22674. | Wärmekoeffizient im Bereich von 25 -500 °C | 14,3 x 10E-6 m/m °C | |

| Wärmekoeffizient im Bereich von 20-600 ° C | 14,5 x 10E-6 m/m °C | ||

| Schmelzpunkt | 1410-1450 °C | ||

Die Herstellung von Metallstrukturen in der Zahnheilkunde mit Hilfe von 3D-Druckern und Computersoftware vermeidet alle oben genannten Probleme. Unermessliche Zeit- und Materialeinsparungen sowie vielfach verbesserte physikalische Eigenschaften der so hergestellten Metallkonstruktion.

Die Metallkonstruktion der auf diese Weise hergestellten prothetischen Arbeiten weist außergewöhnliche Eigenschaften auf, und vor allem sind die Konfiguration, die chemische Zusammensetzung und das Verhältnis aller Komponenten der Legierung an jeder Stelle der Konstruktion gleich. Medizinisch gesehen, wenn wir die Möglichkeit hätten, in einem beliebigen Teil der Legierung eine Probe zu entnehmen, beispielsweise bei einer Gewebebiopsie, wäre die Zusammensetzung der Legierung dieselbe, was ihr eine hohe Qualität in Bezug auf die Beständigkeit gegen thermische Veränderungen und physikalische Veränderungen verleiht Trauma.

Da die gesamte Konstruktion per Computer modelliert wird, zeichnet sie sich durch außergewöhnliche Präzision aus, egal ob es sich um eine Solokrone oder Metallkeramik-Brücken mit längerer oder kürzerer Spannweite handelt. Die Kronenränder halten sich unabhängig von der Art der Präparation exakt an der Demarkationslinie und erhalten so einen völlig unmerklichen Übergang zwischen der künstlichen Krone und dem restlichen, erhaltenen Zahngewebe.

Der Druck von Metallkonstruktionen beschleunigt den gesamten Prozess, da die Herstellung der Arbeit vom Abdruck bis zur Befestigung im Mund des Patienten um ein Vielfaches verkürzt wird. Gleichzeitig werden mit diesen modernen Methoden Materialien rationeller ausgegeben, sodass auch die Materialeinsparungen um ein Vielfaches steigen.

Zusammenfassend die Vorteile dieser Methode zur Herstellung von Metallstrukturen in der Zahnprothetik:

- Außergewöhnliche Präzision und physikalische Eigenschaften von Metallen;

- Es ist möglich, komplexe geometrische Formen und ineinandergreifende Elemente zu entwerfen und zu drucken;

- Rationellerer Materialeinsatz;

- Fehler werden auf ein Minimum reduziert;

- Beschleunigter Produktionsprozess – Zeitersparnis.

Dr stom. Nemanja Malešević